En los cristalizadores industriales se pretende favorecer la nucleación secundaria, dado que esto permitirá un mejor control del tamaño de los cristales. Mayores tiempos de residencia en el cristalizador suponen una menor entrada puntual de energía, lo que se traduce en menores tasas de nucleación, favoreciendo a su vez el crecimiento del cristal. Los impactos entre los cristales y los elementos sólidos del cristalizador (principalmente contra las palas o cuchillas) son el principal mecanismo de nucleación.

Los cristalizadores pueden clasificarse en función del fenómeno de cristalización que prevalece en el equipo, según sea por enfriamiento o por evaporación.

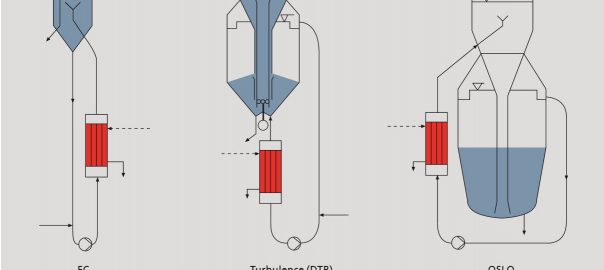

Entre los cristalizadores evaporadores destacan los que se presentan en la siguiente imagen:

- El cristalizador-evaporador de circulación forzada (izquierda de la figura)

- El cristalizador DTB (Draft-Tube-Baffle), de tubo de aspiración-deflector (centro)

- El cristalizador tipo Oslo (derecha de la figura)

Los cristalizadores que utilizan únicamente enfriamiento son menos habituales, destacando:

- El cristalizador de enfriamiento superficial

- El cristalizador a vacío o tipo flash

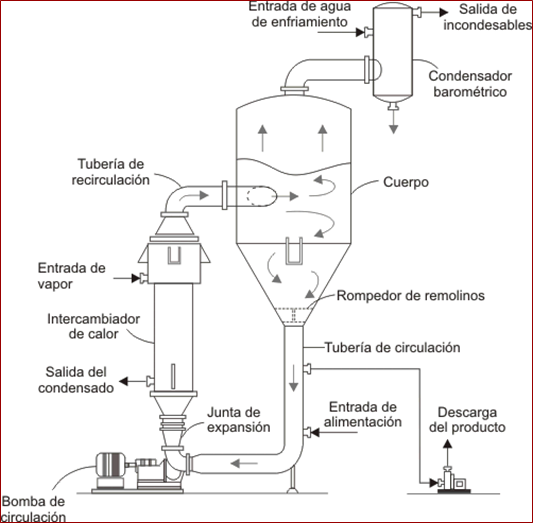

Cristalizador de Circulación Forzada (Force circulation)

El cristalizador de circulación forzada es el cristalizador más común en la industria. La cristalización se produce por evaporación de parte del disolvente, hasta sobresaturar la disolución. Generalmente trabajan a presión de vacío. Dispone de un equipo de bombeo que evita la ebullición en los tubos del intercambiador de calor o calandria, de modo que la evaporación se produce exclusivamente en el separador, donde el disolvente se evapora por ebullición y parcialmente por expansión (flashing). La capacidad de circulación se utiliza también para controlar la sobresaturación y prevenir la nucleación espontánea. Este equipo es de uso general, para procesos de cristalización sencillos donde el tamaño del cristal no es una exigencia. El diseño del cristalizador de circulación forzada no permite controlar el tamaño de los cristales, ni tampoco obtener grandes cristales.

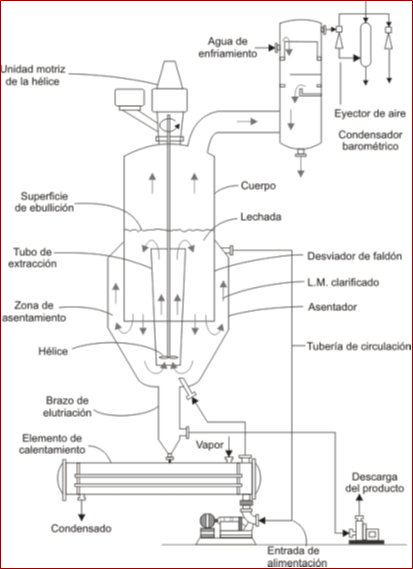

Cristalizador DTB (Draft Tube Baffle)

Este cristalizador produce dos corrientes de descarga, una que contiene los cristales producto, y otra que contiene pequeños cristales o núcleos (finos) que se recircula para eliminar los núcleos indeseados. El cristalizador DTB promueve el crecimiento del cristal y permite controlar el tamaño de los cristales. Disponen de una hélice y un tubo que generan un lecho fluidizado donde los cristales permanecen en suspensión hasta alcanzar el tamaño adecuado, momento en el que precipitan por gravedad. Los cristales pequeños o núcleos indeseados escapan del lecho fluidizado y son recirculados gracias a un desviador de faldón, con lo que se disuelven y se reintroducen en el equipo, contribuyendo al crecimiento de los cristales en suspensión. En estos cristalizadores se dice que el lecho fluidizado se mantiene por medios mecánicos.

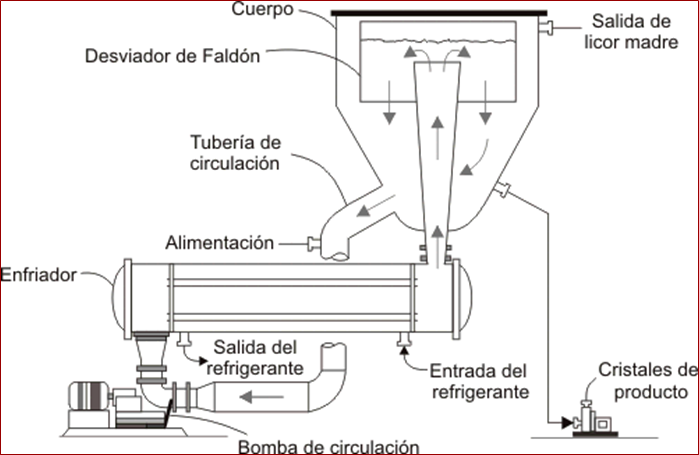

Cristalizador Tipo Oslo (Oslo or Fluid-bed)

Este cristalizador representó a principios del siglo XX el mayor avance en la tecnología de cristalización y diseño de equipos. Toma el nombre de la ciudad donde fue inventado, siendo su principal aplicación la de obtener cristales de NaCl. Se conoce también como cristalizador de lecho fluidizado aunque, a diferencia del anterior, este lecho no está sujeto a medios mecánicos ya que los cristales se mantienen en suspensión gracias a la disolución caliente recirculada. Esta es la principal ventaja del cristalizador tipo Oslo, la capacidad de mantener un lecho fluidizado en el cual los cristales crecen hasta alcanzar el tamaño deseado, siendo el tamaño superior al obtenido con los cristalizadores que existían anteriormente. Permite recircular la corriente de finos, eliminando los núcleos y cristales pequeños indeseados, mientras que los cristales en crecimiento se mantienen en suspensión en el lecho fluidizado hasta alcanzar el tamaño requerido.

Cristalizador de enfriamiento Superficial (Surface cooling)

La cristalización por enfriamiento superficial se seleccionará en caso de que la solubilidad del compuesto a cristalizar sea fuertemente dependiente de la temperatura, y cuando la cristalización a vacío (por expansión o enfriamiento adiabático) no es una opción. Esto ocurre por ejemplo cuando la presión requerida en el separador del cristalizador a vacío es demasiado baja o demasiado cara. El cristalizador por enfriamiento superficial puede presentar problemas debido a incrustaciones en el intercambiador de calor, por lo que suele requerirse una etapa de lavado con disolución caliente tras cierto tiempo de operación.

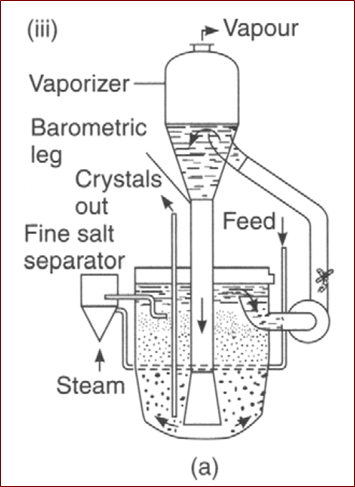

Cristalizador a vacío o Tipo Flash (Vacuum cooling)

La cristalización a vacío se utiliza habitualmente cuando la solubilidad del compuesto a cristalizar depende fuertemente de la temperatura, y si la presión de vapor del disolvente a la entrada del cristalizador es lo suficientemente elevada como para emplear un equipo convencional. La cristalización a vacío es el método preferido para equipos continuos porque la sobresaturación se genera por enfriamiento adiabático del disolvente en el tanque o separador. Esto se traduce en que la energía requerida para la evaporación se obtiene de una zona con menor tendencia a que se formen incrustaciones, requiriendo menos energía de agitación que los equipos de enfriamiento superficial.